1. Tên tiến bộ kỹ thuật

Quy trình kỹ thuật sấy gỗ Tếch (Tectona grandis) sử dụng năng lượng mặt trời, tích hợp nguồn nhiệt hơi nước.

2. Tác giả

Nhóm tác giả của tiến bộ kỹ thuật: ThS. Lê Thị Hưng, ThS. Nguyễn Văn Giáp, TS. Hà Tiến Mạnh, TS. Bùi Duy Ngọc, TS. Nguyễn Trọng Tuân, ThS. Cao Chí Công và KS. Trần Đức Trung.

Tổ chức có tiến bộ kỹ thuật được công nhận: Viện Nghiên cứu Công nghiệp rừng – Viện Khoa học Lâm nghiệp Việt Nam.

Địa chỉ: Phường Đông Ngạc – Thành phố Hà Nội. Điện thoại: 04.3838.9031 Fax: 04.3838.9722

Email: vkhln@vafs.gov.vn Website: http://vafs.gov.vn

3. Xuất xứ của tiến bộ kỹ thuật

Tiến bộ kỹ thuật là kết quả thực hiện của Dự án sản xuất thử nghiệm cấp Bộ“Hoàn thiện công nghệ và thiết bị sấy gỗ xẻ rừng trồng sử dụng năng lượng mặt trời”, do Viện Khoa học Lâm nghiệp Việt Nam chủ trì, Viện Nghiên cứu Công nghiệp rừng thực hiện, thời gian thực hiện từ tháng 01 năm 2023 đến tháng 12 năm 2025, ThS. Lê Thị Hưng làm chủ nhiệm dự án.

4. Tóm tắt nội dung của tiến bộ kỹ thuật

4.1. Nội dung của tiến bộ kỹ thuật

4.1.1. Những điểm mới của tiến bộ kỹ thuật

Về quy mô và phạm vi áp dụng: Đây là quy trình kỹ thuật lần đầu tiên tại Việt Nam về ứng dụng công nghệ sấy gỗ tích hợp năng lượng mặt trời – hơi nước ở quy mô công nghiệp cho gỗ rừng trồng (gỗ Tếch và các loại gỗ có tính chất tương tự). Quy trình được xây dựng ở quy mô công nghiệp, mở ra khả năng ứng dụng rộng rãi cho các cơ sở chế biến gỗ trên toàn quốc, đặc biệt trong điều kiện doanh nghiệp mong muốn giảm chi phí năng lượng nhưng vẫn đảm bảo chất lượng sấy ổn định.

Về giải pháp công nghệ: Quy trình thể hiện bước chuyển đổi từ việc vận hành tách biệt các nguồn năng lượng sang mô hình vận hành song song có điều khiển, trong đó: Năng lượng mặt trời (NLMT) được sử dụng làm nguồn nhiệt chính vào ban ngày, giúp giảm tiêu hao năng lượng và chi phí vận hành. Nguồn hơi nước bão hòa đóng vai trò nguồn nhiệt phụ trợ, được hệ thống tự động kích hoạt để bù nhiệt vào ban đêm hoặc khi điều kiện thời tiết không thuận lợi làm nhiệt độ buồng sấy giảm dưới ngưỡng cài đặt. Sự kết hợp đồng bộ này giúp duy trì tính liên tục, ổn định của dải nhiệt độ – độ ẩm, đồng thời tối ưu hóa hiệu quả năng lượng của toàn bộ quy trình sấy.

Về hệ thống điều khiển: Quy trình ứng dụng công nghệ điều khiển – tự động hóa trong toàn bộ quá trình sấy, hệ thống cho phép: Giám sát liên tục và chính xác các thông số nhiệt độ, độ ẩm tương đối, và độ ẩm cân bằng EMC trong buồng sấy. Tự động chuyển đổi linh hoạt giữa hai nguồn nhiệt (NLMT và hơi nước bão hòa) theo thời gian thực, phù hợp với yêu cầu của từng giai đoạn sấy. Điều chỉnh và duy trì dốc sấy cài đặt nhằm đảm bảo chất lượng gỗ sau sấy.

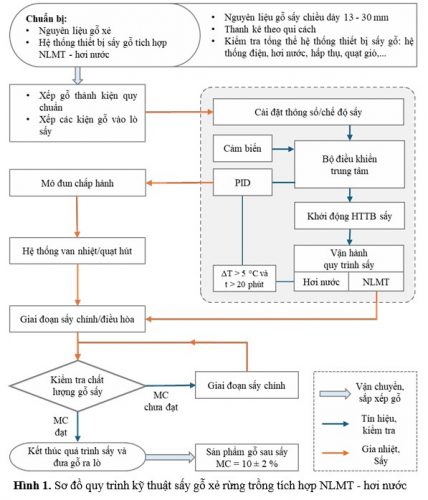

4.1.2. Quy trình kỹ thuật sấy gỗ Tếch (Tectona grandis) sử dụng năng lượng mặt trời, tích hợp nguồn nhiệt hơi nước

4.1.2.1. Sơ đồ công nghệ quy trình kỹ thuật

4.1.2.2. Mô tả chi tiết các khâu trong quy trình

Bước 1. Chuẩn bị

a. Chuẩn bị nguyên liệu gỗ sấy:

-

- Gỗ xẻ loài Tếch (Tectona grandis) hoặc gỗ các loài có tính chất tương tự, ưu tiên cùng loài trong một mẻ sấy.

- Gỗ xẻ có chiều dày t = 25 ± 1 mm, ưu tiên tương đồng chiều dày.

- Độ ẩm ban đầu gỗ xẻ MC = 50 ± 5 %.

Lưu ý: Trong 1 mẻ sấy, chênh lệch độ ẩm giữa các tấm gỗ xẻ không nên quá 10 % (độ ẩm trung bình của toàn bộ đống gỗ: MCtb ± 50 %). Nếu gỗ xẻ bị nứt đầu cần xử lý ghim đầu, gỗ có những khuyết tật khác cần đánh dấu và ghi vào bảng số liệu theo dõi sấy.

b. Kiểm tra và chuẩn bị hệ thống lò sấy gỗ sử dụng NLMT tích hợp nguồn nhiệt hơi nước:

Kiểm tra chạy không tải hệ thống sấy để đánh giá mức độ hoạt động của hệ thống quạt tuần hoàn gió, hệ thống quạt xả ẩm, hệ thống đường ống và van cấp nhiệt hơi nước; kiểm tra mức độ hoạt động và độ an toàn của nồi hơi.

c. Chuẩn bị thanh kê và đà kê

* Đà kê: Đà kê là các cấu kiện chịu lực chính, được sử dụng để tạo khoảng hở cần thiết giữa nền lò (hoặc sàn xe goòng) và lớp gỗ xẻ đầu tiên. Khoảng hở này đảm bảo khí sấy có thể lưu thông tuần hoàn và phân phối đều bên dưới toàn bộ kiện gỗ.

Yêu cầu kỹ thuật: Đà kê phải được gia công từ vật liệu gỗ (hoặc vật liệu thay thế) có độ bền cơ học cao, thớ thẳng, đã đạt độ ẩm cân bằng (khô) và không có các khuyết tật làm thay đổi hình dạng (cong, vênh, nứt).

Kích thước tiết diện (Rộng x Dày): Tiết diện đà kê phụ thuộc vào tải trọng của kiện gỗ và kích thước danh nghĩa của gỗ sấy. Đối với gỗ xẻ có chiều dày phổ thông (t = 20/25/30 mm), tiết diện đà kê thường được chuẩn hóa là 100 x 100 mm để đảm bảo khả năng chịu lực và độ ổn định.

Chiều dài: Chiều dài đà kê (Lđà kê) phải bằng hoặc lớn hơn chiều rộng của kiện gỗ (Wkiện gỗ). Thông thường, Lđà kê = Wkiện gỗ + 100 mm để tăng độ ổn định và tránh lật, đổ.

* Thanh kê:

Yêu cầu kỹ thuật: Tương tự đà kê, thanh kê phải được làm từ gỗ thẳng thớ, khô, không cong vênh và phải có tiết diện đồng đều trên toàn bộ chiều dài để đảm bảo các lớp gỗ phẳng, song song.

Kích thước tiết diện (Rộng x Dày): Kích thước thanh kê được tối ưu hóa dựa trên chiều dày của gỗ sấy, loại gỗ và tốc độ lưu thông khí. Đối với gỗ xẻ có chiều dày t = 25 ±1 mm, tiết diện thanh kê tiêu chuẩn thường được chọn là 25 x 25 mm. Chiều dày 25 mm của thanh kê đảm bảo khoảng hở đủ lớn cho luồng khí lưu thông hiệu quả.

Chiều dài: Chiều dài tối thiểu của thanh kê phải bằng chiều rộng của kiện gỗ để đảm bảo ván gỗ được nâng đỡ ổn định trên toàn bộ chiều rộng, tránh hiện tượng cong vênh cục bộ.

Bước 2. Xếp gỗ thành kiện

Quy cách xếp có thể được điều chỉnh tùy theo loại gỗ và thiết kế lò sấy, các nguyên tắc kỹ thuật chung sau đây phải được tuân thủ nghiêm ngặt:

i. Tính đồng nhất: Chỉ nên xếp các ván gỗ có cùng chiều dày danh nghĩa vào chung một kiện gỗ sấy. Điều này đảm bảo tất cả các ván gỗ đều tiếp xúc và được nâng đỡ bởi thanh kê, phân bổ tải trọng đồng đều và ngăn ngừa biến dạng.

ii. Kỹ thuật sử dụng thanh kê: Thanh kê đóng vai trò tạo ra các kênh dẫn khí song song giữa các lớp gỗ.

- Căn chỉnh thẳng đứng: Đây là yếu tố then chốt. Các thanh kê trong một kiện phải được căn chỉnh tuyệt đối theo phương thẳng đứng (tạo thành một cột) và phải thẳng hàng với các đà kê bên dưới. Bất kỳ sai lệch nào trong căn chỉnh sẽ tạo ra các điểm không được nâng đỡ, gây ra ứng suất uốn và dẫn đến cong vênh ván gỗ.

- Khoảng cách thanh kê: Khoảng cách giữa các thanh kê phải đồng đều trên suốt chiều dài ván. Đối với gỗ có chiều dày t ≥ 25 mm, khoảng cách tối đa giữa hai thanh kê là 600 mm; Đối với gỗ có chiều dày t < 25 mm, ván mỏng hơn có xu hướng cong vênh cao hơn, do đó khoảng cách tối đa phải được rút ngắn xuống 450

iii. Xử lý đầu ván: Đầu ván là khu vực dễ bị nứt và cong vênh nhất.

- Khoảng cách từ thanh kê ngoài cùng đến đầu ván không vượt quá 250

- Trong trường hợp lý tưởng (các ván gỗ có chiều dài đồng nhất), thanh kê nên được xếp bằng với đầu ván.

- Đối với kiện gỗ có nhiều kích thước chiều dài (xếp lẫn lộn), phải sử dụng các thanh kê phụ ở phía đầu các ván ngắn hơn để đảm bảo chúng được nâng đỡ hoàn toàn.

iv. Kích thước kiện (Rộng x Cao): phải được thiết kế để tối ưu hóa không gian hữu dụng của lò sấy, đồng thời đảm bảo các khoảng hở cần thiết cho sự tuần hoàn của môi chất sấy. Kích thước phổ biến: Chiều cao 000 – 1.500 mm; Chiều rộng 1.000 – 1.200 mm. Chiều dài kiện bằng chiều dài của ván gỗ xẻ.

v. Lắp đặt cảm biến theo dõi: Trong quá trình xếp, tiến hành lắp đặt các đầu dò độ ẩm vào các ván gỗ mẫu.

- Các ván mẫu này phải được lựa chọn cẩn thận và mang tính đại diện cho toàn bộ mẻ sấy (các ván khô chậm nhất và khô nhanh nhất, ở các vị trí khác nhau trong lò).

- Các ván mẫu không được có các đặc điểm cấu tạo dị thường (mắt gỗ lớn, gỗ phản ứng) để đảm bảo dữ liệu đo lường là chính xác.

- Ghi nhận thông tin (Hồ sơ mẻ sấy): Mỗi kiện gỗ hoặc mẻ sấy phải có một phiếu thông tin đi kèm, ghi rõ các thông số tối thiểu: loài gỗ, quy cách kích thước (dày x rộng x dài), ngày xẻ, ngày nhập kho, ngày vào lò, mã số mẻ sấy và người thực hiện.

Bước 3. Xếp kiện gỗ vào trong lò sấy

Các kiện gỗ được đưa vào lò bằng xe nâng. Cửa đưa gỗ ra/vào được thiết kế ở bên hông lò sấy nên xe nâng có thể xếp kiện gỗ vào lò đúng theo hướng gió tuần hoàn ngang qua kiện gỗ. Khâu này cũng ảnh hưởng lớn đến hiệu suất làm việc của lò sấy vì vậy khi thực hiện cần lưu ý một số điểm sau:

- Các đống gỗ trong lò sấy được xếp tạo ra các kênh dẫn khí, đảm bảo quá trình lưu thông không khí đồng đều qua đống gỗ, làm cho môi trường sấy trao đổi nhiệt và trao đổi ẩm với gỗ sấy là tốt nhất. Các kiện gỗ xẻ được xếp thành 2 dãy hai về 2 phía trong lò sấy.

- Hướng chiều dài các tấm gỗ xẻ xếp vuông góc với hướng gió của quạt để gió vận chuyển nhiệt và ẩm qua các khe giữa của thanh kê.

- Khi xếp chồng các kiện lên nhau, phải đảm bảo các đà kê và thanh kê của các kiện thẳng hàng tuyệt đối theo phương thẳng đứng để truyền lực nén một cách đồng đều.

- Nếu phát hiện kiện gỗ bị nghiêng hoặc không ổn định, phải sử dụng vật liệu chêm để căn chỉnh lại các đà kê, đảm bảo toàn bộ khối xếp thẳng đứng và an toàn.

Bước 4. Cài đặt thông số chế độ sấy

Lò sấy sử dụng hệ thống điều hành PID/Hellios-2 với 2 thông số được cài đặt hiện thị cho từng giai đoạn sấy là nhiệt độ T và độ ẩm thăng bằng EMC (hoặc dốc sấy). Khi sấy gỗ Tếch sử dụng NLMT tích hợp nguồn nhiệt hơi nước, các giá trị này được cài đặt theo bảng sau.

Bước 5. Quy trình khởi động và thiết lập chế độ vận hành

Mục tiêu của giai đoạn này là khởi động hệ thống thiết bị theo trình tự an toàn và kích hoạt chế độ điều khiển tự động của chu trình sấy đã lập trình.

i. Thiết lập nguồn điện và kiểm soát an toàn

+ Đảm bảo an toàn kết cấu: Sau khi hoàn tất việc xếp kiện, tiến hành đóng kín và khóa chặt cửa lò sấy để đảm bảo tính toàn vẹn của môi trường sấy.

+ Cấp nguồn chính: Kích hoạt cầu dao tổng của tủ điện điều khiển lò sấy.

+ Cấp nguồn điều khiển: Kích hoạt nguồn điện riêng biệt cho hệ thống điều khiển tự động. (Nguồn này thường được lắp riêng và bảo vệ để cô lập các linh kiện điện tử nhạy cảm, tránh hư hỏng do sự cố quá áp).

ii. Kích hoạt và thiết lập tuần hoàn khí

+ Chuyển chế độ tự động: Chuyển hệ thống sang chế độ vận hành tự động để khởi động các thiết bị chấp hành.

+ Kiểm tra hướng gió: Xác nhận chiều quay của quạt gió hiển thị đúng theo hướng mũi tên/đèn chỉ thị màu xanh.

+ Thiết lập chu kỳ đảo chiều: Cài đặt thời gian đảo chiều quạt gió, thông thường là 2 – 4 giờ/lần, nhằm đảm bảo sự đồng đều của luồng môi chất sấy qua toàn bộ bề mặt kiện gỗ.

iii. Khởi chạy chu trình sấy tích hợp

+ Bắt đầu chu trình: Sau khi thiết lập tuần hoàn, hệ thống bắt đầu chạy chu trình sấy theo các thông số đã cài đặt (Tk, EMC, Dốc sấy). Các van tự động cấp nhiệt (Hơi nước) và ẩm (Phun ẩm) bắt đầu được kích hoạt theo tín hiệu điều khiển.

+ Vận hành: Nguyên lý điều khiển tích hợp được áp dụng cùng với nhiệt lượng hấp thụ từ NLMT, khi nhiệt độ sấy đạt ngưỡng cài đặt, bộ điều khiển sẽ tự động ngắt nguồn nhiệt hơi nước để tối ưu hóa việc sử dụng năng lượng tái tạo.

+ Giám sát dự phòng: Người vận hành có trách nhiệm theo dõi liên tục áp suất nồi hơi để đảm bảo rằng nguồn hơi nước dự trữ luôn đủ công suất để kích hoạt và cung cấp nhiệt cho lò sấy trong trường hợp nhiệt từ NLMT không đáp ứng kịp thời.

Bước 6. Vận hành quy trình sấy

- Lò sấy tự động điều chỉnh môi trường sấy thông qua thông số T và EMC (hoặc dốc sấy), người theo dõi để lò sấy tự động thay đổi thông số theo như đã cài đặt ở bước

- Quá trình theo dõi lò sấy cần có nhật ký để ghi chép các thông số môi trường như T, EMC, độ ẩm gỗ theo các mốc thời gian 3 – 4 giờ/một lần.

- Nếu lò sấy không không kích hoạt hệ thống tự động điều chỉnh môi trường sấy thông qua các thông số sấy đo được, thì người theo dõi lò sấy cần điều khiển thủ công để đóng/mở cửa xả ẩm, van cấp nhiệt hơi nước cho môi trường sấy đạt các thông số như bảng chế độ sấy của từng giai đoạn.

- Người theo dõi lò sấy có trách nhiệm thực hiện quy trình, quy định về an toàn lao động, phòng cháy chữa cháy và kịp thời báo với cán bộ kỹ thuật về những hiện tượng bất thường xảy ra đối với lò sấy và nồi hơi.

Bước 7. Kết thúc quá trình sấy và đưa gỗ ra lò

- Dừng lò và ổn định: Được thực hiện ngay sau khi hoàn thành giai đoạn điều hòa và độ ẩm gỗ trung bình đạt mục tiêu 10 –12 %.

+ Vận hành dừng lò: Người vận hành thực hiện ngắt toàn bộ nguồn nhiệt/ẩm các thiết bị liên quan và mở cửa phụ theo quy trình.

+ Ổn định gỗ: Mở các cửa ra/vào gỗ sấy để nhiệt độ, độ ẩm trong và ngoài lò sấy về mức cân bằng trong khoảng thời gian tối thiểu ½ ngày để gỗ sấy ổn định ẩm và nhiệt trước khi dỡ tải.

- Thao tác dỡ tải và sắp xếp: Thao tác đưa gỗ ra khỏi lò được thực hiện bằng cơ giới (xe nâng) theo trình tự ngược lại với quy trình xếp gỗ vào lò.

+ Lưu kho tạm thời: Gỗ sau khi đưa ra khỏi lò phải được xếp lại thành kiện theo quy cách gỗ xẻ.

+ Phân loại sơ bộ: Trong quá trình xếp kiện, cần tiến hành phân loại và loại bỏ các thanh gỗ không đạt yêu cầu chất lượng (cong vênh, nứt vỡ vượt ngưỡng cho phép) theo tiêu chuẩn của từng đơn hàng hoặc tiêu chuẩn kỹ thuật kèm theo.

Bước 8. Kiểm tra đánh giá chất lượng gỗ sau khi sấy

– Việc đánh giá được tiến hành trên các chỉ tiêu định lượng và định tính sau:

+ Độ ẩm cuối cùng: Xác định giá trị trung bình của độ ẩm cuối lô hàng. Đây là chỉ tiêu then chốt để xác nhận mục tiêu sấy đã đạt được hay chưa (10 ± 2 %).

+ Độ đồng đều độ ẩm: Đánh giá mức độ phân tán độ ẩm giữa các mẫu gỗ đại diện trong kiện, đảm bảo tính đồng nhất của vật liệu gỗ sau sấy.

+ Khuyết tật cơ học: Định lượng mức độ nứt vỡ, cong vênh, xoắn, và các biến dạng khác so với giới hạn cho phép.

- Phương pháp kiểm tra và Tiêu chuẩn áp dụng: Việc kiểm tra chất lượng gỗ sấy phải được tiến hành theo các Tiêu chuẩn Quốc gia Việt Nam hiện hành để đảm bảo tính pháp lý và khoa học: TCVN13706: 2023; TCVN 14118: 2024; TCVN 14119:

- Ghi nhận dữ liệu và quy tắc lưu kho:

- Hồ sơ lô hàng: Các kiện gỗ sau khi kiểm tra chất lượng phải được ghi nhận vào hồ sơ lô hàng để đảm bảo tính truy xuất nguồn gốc. Hồ sơ tối thiểu phải bao gồm: Loài gỗ, Mã hàng, Khối lượng tịnh; Quy cách kích thước; Ngày sấy, Ngày kiểm tra chất lượng; Độ ẩm kiểm tra chất lượng và ngày nhập

- Quản lý lưu kho: Để bảo toàn chất lượng và ổn định kích thước, các kiện gỗ phải tuân thủ nghiêm ngặt quy tắc lưu kho nhằm ngăn ngừa hiện tượng hút ẩm trở lại.

4.2. Phạm vi ứng dụng

Quy trình kỹ thuật này có thể áp dụng rộng rãi cho các tổ chức, cá nhân hoạt động trong lĩnh vực chế biến lâm sản trên phạm vi toàn quốc có đủ điều kiện về thiết bị và nhân lực. Đối tượng áp dụng trực tiếp là gỗ xẻ loài Tếch và gỗ các loài cây rừng trồng khác có đặc điểm cấu tạo và tính chất cơ lý tương tự.

4.3. Điều kiện và địa điểm ứng dụng

Phù hợp áp dụng tại các cơ sở sản xuất, chế biến gỗ đầu tư hệ thống lò sấy sử dụng năng lượng mặt trời tích hợp nguồn nhiệt hơi nước bão hòa (lò hơi)..

Quy trình và hệ thống thiết bị sấy gỗ tích hợp NLTM – hơi nước có thể vận hành tại mọi vùng địa lý. Tuy nhiên, hiệu quả kinh tế – kỹ thuật và môi trường sẽ đạt mức tối ưu khi được triển khai tại các khu vực có tiềm năng năng lượng mặt trời lớn (cường độ bức xạ cao, số giờ nắng trong năm nhiều).

Tin mới nhất

- Hội nghị khởi động Dự án “Nghiên cứu thúc đẩy kinh tế tuần hoàn trong lĩnh vực lâm nghiệp đến năm 2030”

- Gặp mặt khai xuân Bính Ngọ 2026

- Hội đồng đánh giá, nghiệm thu kết quả thực hiện nhiệm vụ khoa học và công nghệ quỹ gen cấp quốc gia: "Nghiên cứu khai thác và phát triển nguồn gen cây Gụ lau (Sindora tonkinensis A. Chev. ex K. & S. S. Larsen) tại một số tỉnh duyên hải miền Trung.

- Công nhận giống cây trồng lâm nghiệp cho 02 giống Bần không cánh, gồm: xuất xứ thứ sinh Hải Nam (Trung Quốc) và xuất xứ nguyên sinh Tanintharyi (Myanmar)

- Tiến bộ kỹ thuật Quy trình quản lý tổng hợp bệnh thán thư và bọ ánh kim gây hại trên cây hồi

Các tin khác

- Tiến bộ kỹ thuật “Quy trình kỹ thuật nhân giống hữu tính Dẻ cau (Quercus platycalyx Hickel & A.Camus)”

- Tiến bộ kỹ thuật “Kỹ thuật nhân giống bằng hạt cây Gụ lau (Sindora tonkinensis A. Chev. ex K. & S. S. Larsen)”

- Lễ công bố Quyết định chức năng, nhiệm vụ, quyền hạn và cơ cấu tổ chức của Viện Khoa học Lâm nghiệp Việt Nam (VAFS)

- Công nhận giống cây trồng lâm nghiệp cho 07 giống Trôm, gồm: 02 xuất xứ Bình Thuận và Ninh Thuận; 05 gia đình: BT01, BT05, BT07, NT18 và NT26

- Tiến bộ kỹ thuật “Quy trình kỹ thuật nhân giống hữu tính Xoan mộc (Toona surenii (Blume) Merr.)”